于广欣,纪钦洪,刘强,肖钢,熊亮

(中海油研究总院有限责任公司新能源研究中心,北京100028)

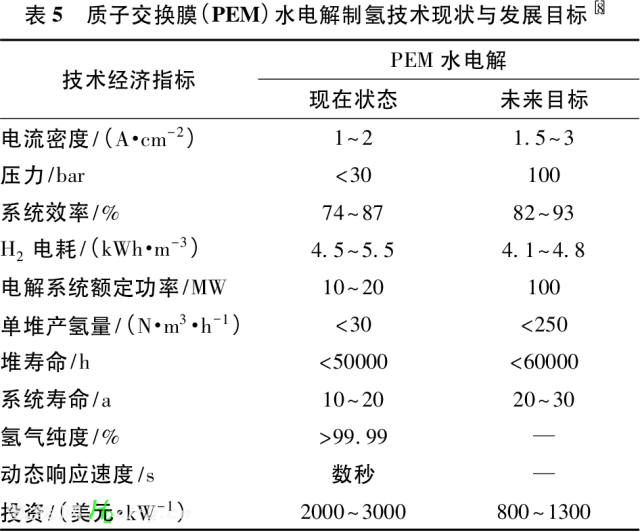

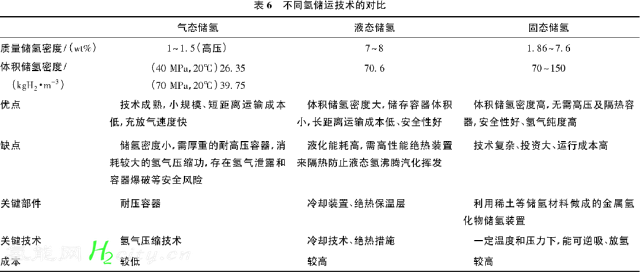

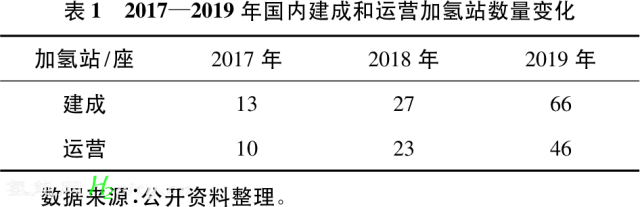

摘要:为应对气候变化全球掀起氢能发展热潮,普遍认为氢将在能源转型中发挥关键作用。国内稳定的政策环境,支持产业链上下游企业及社会资本介入,推动氢能及燃料电池产业快速进入示范应用阶段,但大规模发展仍面临着氢燃料电池成本高、加氢站设施薄弱、终端用氢成本高等技术与成本瓶颈。未来,技术、标准规范、政策等多因素协同发力将有助于加快氢能及燃料电池产业商业化步伐。 氢是宇宙中最丰富的元素。氢能作为二次能源是最佳碳中和能源载体,可用于发电、发热、交通燃料,具有零污染、热值高、可存储、储量足、应用广等优点。氢的储能属性使其具备跨时间和空间灵活应用的潜力,能与可再生能源有效衔接,助力可再生能源消纳与更大规模发展。正是基于氢的优点与潜能,在应对气候变化、全球能源转型的大背景下,国际上普遍认为氢能将成为未来能源系统的关键节点,在全球能源转型及提高能源系统灵活性方面发挥关键作用。而近些年全球资本、技术、舆论等因素正共同催生本轮氢能热潮。 本轮氢能热潮起于欧美日发达国家,并逐步扩展至全球。欧盟、美国、日本已将氢能纳入国家能源发展战略,并出台产业发展规划和支持政策。美国重视氢能产业链关键技术培育,应用方面固定式燃料电池发电、氢燃料电池叉车和汽车有绝对优势。欧盟实现净零碳排放,氢能是其重要抓手,德国制定《国家氢能战略》支持可再生能源制氢、氢基合成燃料、燃料电池产业与技术发展。日本、韩国发布详细的发展路线图,政策导向明确,在燃料电池车、家用燃料电池、加氢站网络和氢技术开发处于领先。国际氢能理事会发布的《Hydrogen Scaling Up》报告预测,2050年氢能约占全球能源需求的18%,工业、交通、建筑供暖供电是氢能应用重点领域[1]。 国内将氢能定位战略能源技术,政策利好逐步释放。2019年氢能首次被写入政府工作报告,2020年《中华人民共和国能源法(征求意见稿)》第一次将氢能列为能源范畴,同年氢能纳入年度国民经济和社会发展计划,并启动燃料电池汽车示范推广及国家氢能产业发展战略规划编制。国家层面从立法、顶层设计、示范应用等层面给予氢能产业持续的政策支持,统筹规划、引导、规范氢能产业健康持续发展。在持续稳定的政策环境下,社会资本、产业链上下游相关企业、地方政府等多因素叠加催化下,近几年国内以加氢站为代表的氢能基础设施(表1),制-储-运-用产业链关键技术与装备得到发展,初步形成珠三角、长三角、京津冀等氢能产业热点区域,目前产业整体处于技术研究与示范应用阶段。根据公开资料整理,目前国内氢燃料汽车超过6000辆,在运营加氢站46座。《中国氢能源及燃料电池产业白皮书(2019)》预测,2035年氢能占国内终端能源总量5.9%,加氢站数量1500座,燃料电池车保有量130万辆[2]。 面对全球应对气候变化政策倒逼,Shell、Total、BP等欧洲石油公司相继提出2050年“净零碳排放”目标[3],押注绿色低碳能源成为普遍选择,其中布局绿色氢工厂、加氢站等氢能业务是重点方向。至今,壳牌氢能业务已在美国、日本、德国投资超过24座加氢站,并与道达尔等企业合作在德国加速推进H2 Mobility项目(预期加氢站建设规模超过400座)。国内石化企业在发展氢能方面,具有氢源和销售网络的优势[4],中国石化等已开展制氢、加氢站及储运设施网络的规划和建设,2018年中国石化加入国际氢能委员会,2019年与法液空开展氢能合作[5],采用“油氢电一体化”新模式,在现有加油站基础上配建加氢站,目前已在广东、上海、浙江建成油氢合建站4座。 全球氢能及氢燃料电池车示范应用进展显著,但氢能产业涉及制、储、运、用多个环节,产业链长,技术复杂,现实中氢能大规模推广应用仍面临氢燃料电池制造成本高、加氢站设施薄弱、终端用氢成本高等瓶颈。 氢燃料电池系统由电堆、供气系统、控制系统等部件共同构成。电堆是将化学能转化为电能的核心部件,电堆成本占氢燃料电池系统总成本60%左右(见图1)[6]。造成电堆成本居高的主要因素包括:膜电极、电堆加工制造过程及使用环境要求。而电堆技术的瓶颈也导致氢燃料电池系统成本较高。 膜电极是电堆的核心部件,由催化剂、质子交换膜、碳纸组成,其成本约占氢燃料电池系统的36%。目前商用催化剂为铂/碳,其成本约占氢燃料电池系统成本的23%,是成本的主要来源[6]。质子交换膜、碳纸材料成本也较高,国内主要依靠进口,在性能和批量化上与国外还存在差距。膜电极已经发展到第三代有序化膜电极技术,趋势是降低大电流密度下的传质阻力,进一步提高燃料电池性能,降低催化剂用量,使膜电极的材料成本大幅降低。 均一性是制约电堆性能的重要因素,也是影响制造成本的关键。电堆通常由数百节单电池串联而成,均一性与材料的均一性、部件制造过程的均一性有关;特别是流体分配的均一性,不仅与材料、部件、结构有关,还与电堆组装过程、操作过程密切相关。由于操作过程生成水累积引起的不均一、电堆边缘效应引起的不均一等,电堆中一节或少数几节单电池的不均一会导致局部单节电压过低,限制了电流的加载幅度。设计、制造、组装、操作控制等环节产生的不均一性直接影响电堆的比功率,进而影响电堆成本。 氢燃料电池使用环境对其寿命和性能有重要影响。铂基催化剂与燃料中的一氧化碳、硫等物质发生反应会导致其失去活性,无法再进行催化作用,进而导致电堆寿命缩减。空气中极少量SO2和NOx杂质会引起燃料电池中毒,造成燃料电池电压衰减,进而影响燃料电池性能。有关空气质量、氢气品质对氢燃料电池车使用性能的影响已被业界关注。2017年10月丰田公司启动氢燃料电池车Mirai在中国的适应性实证实验。2019年7月1日实施的GB/T37244—2018《质子交换膜燃料电池汽车用燃料氢气》对适用于聚全氟磺酸类质子交换膜燃料电池汽车用燃料氢气的纯度、杂质含量等指标进行了规定。 车用燃料电池系统成本高是造成氢燃料电池车售价高的主要根源。由电堆、氢瓶和空压机等主要部件组成的燃料电池系统是氢燃料电池车的核心,约占氢燃料电池车成本的50%[6]。其中除电堆成本高外,供氢系统、空气供给系统成本也较高,技术上与国外还存在较大差距。 氢燃料电池车尚未规模化生产,市场销量有限。目前,全球最大的氢燃料电池车企业——丰田公司现有生产能力仅3000辆/年,2020年也只能达到3万辆/年,本田、现代、日产、上汽等车企虽相继推出商业化车型,但市场销量依然有限(见表2)。氢燃料电池发动机企业亿华通与宇通客车、福田汽车、中通客车等车企合作,建设了国内首条自动化氢燃料电池发动机生产线,年产能也仅1万台。生产规模小导致整车成本较高,如丰田公司官网上2020款Mirai售价为58550美元,是混合动力2020款PRIUS售价(24325美元)的2.5倍,远高于消费者预期。 降低燃料电池系统成本是目前车企及相关领域研究机构关注的重点和研究的方向。根据美国能源部研究数据,车用燃料电池系统生产成本从2006年的124美元/kW降至2015年的53美元/kW,下降幅度近60%,2020年目标降至40美元/kW[7]。我国《节能与新能源汽车技术路线图》中,车用燃料电池系统生产成本2020年目标是1000元/kW,2025年500元/kW,2030年150元/kW,预期成本下降幅度很大。 2.3加注车辆少及设备国产化仍是早期加氢站发展的主要限制因素 加氢站的建设与运营仍面临产业发展初期的困难。新建加氢站及将现有加油站改造为加油加氢站难度较大。新建加氢站建设标准主要采用《GB50516—2010加氢站技术规范》,其对氢气储运安全和建站选址条件的要求较高,特别是加氢站的氢气工艺设施与站外建筑物、构筑物的防火距离。加油加氢合建站设计要符合《GB50156汽车加油加气站设计与施工规范》,依托现有加油站设施进行改造困难较大,特别是在大城市、人口密集地区问题更加突出。 加氢站的网络布局与氢燃料电池车的市场规模依然是产业初期互相掣肘的因素。纯电动车推广和充电桩建设也曾经面临过同样问题,加注车辆较少,限制了加氢站的良性滚动发展。目前国内建成和在运营加氢站分别是66座和46座,分布在19个省市,其中广东、上海、江苏、山东是加氢站主要集中地区(见表3)。目前国内加氢站数量与规划2020年建设100座、2030年建成1000座还有较大差距。国内最早示范运营的上海安亭、北京永丰加氢站始终处于加氢车辆少的尴尬局面。德国H2 Mobility项目已建成的加氢站也存在车少的状况,但仍在推进2023年建设400座加氢站网络的目标,试图解决产业初期问题。 加氢站设备国产化还面临瓶颈,氢气压缩机、加注机等关键设备目前仍以进口为主。根据公开资料整理,加注量1000kg/d的35MPa加氢站建设成本高达1500万元,高出加油站数倍。其中储氢装置、压缩机、加注机、站控系统等占加氢站总投资约60%,其中氢压缩机占比最高,约为30%。 目前,氢作为燃料的价格仍远高于化石燃油。氢燃料电池车的用氢成本包括从制、储、运到加注的全过程成本。与传统燃油车相比,氢燃料电池车百公里消耗的燃料费用要高于燃油车。根据国内示范项目的运行经验初步估算,氢燃料电池车的燃料费用约为燃油车的1.8倍左右。氢燃料终端售价虽高于化石燃油,但国内外仍通过车企、政府补贴方式来弥补氢燃料价格的劣势,推动氢燃料电池车产业发展。 化石能源制氢技术成熟、规模大、成本低(见表4)。国内现有工业制氢产能为2500万t/a,氢气来源构成主要是煤制氢、天然气制氢、石油制氢、工业副产氢以及电解水制氢,占比分别是40%、12%、12%、32%和4%[2]。在氢能及氢燃料电池车产业发展初期,化石能源制氢以及工业副产氢是低成本氢燃料的主要来源,有利于推动产业发展。但化石能源制氢CO2排放量大,利用可再生能源制取低成本氢气是业界一直瞄准的方向和攻关重点,最终目标是氢气价格与化石燃油价格持平。 绿色、低成本制氢技术是氢能产业发展的关键。质子交换膜(PEM)水电解制氢技术在总体效率、工作电流密度、氢气纯度、产气压力以及动态响应速度等方面优于碱性水电解制氢技术(详见表5),能适应可再生能源发电的波动性,是氢能产业链发展的重点技术之一,但目前面临采用铂催化剂、电耗高而导致的制氢成本较高问题。突破铂催化剂、电堆等关键技术,进一步提高电流密度、系统能效、降低投资是PEM制氢技术的重点开发方向。 目前国内氢储运标准、规范不完善,导致氢燃料只能以气态方式运输,限制了加氢站的技术选择。液氢储运在国内仅用于航天军工领域,商用加氢站未有液氢供应的标准和规范。国家层面正通过立法将氢能作为能源进行管理,并制定商用液氢制、储、运、用相关标准,2019年已完成三项液氢国家标准征求意见稿,将填补国内民用领域液氢标准空白,由此可能带来氢能全产业链技术突破,从而降低终端用氢成本。 液态氢密度高达70.6g/L(-253℃),相同有效装载容积下液氢储运能力远高于高压储氢。尽管氢液化的能耗比氢压缩的能耗高1倍以上,但在运输环节液氢的运输成本只有高压氢的1/5~1/8。国外加氢站低温液态氢储运已经商业化应用。但国内仍采用高压氢气管束车作为主要运氢方式,气态氢限制了储运能力,详见表6。 氢能及燃料电池产业已进入早期示范应用阶段,大规模商业化推广仍需解决产业链关键环节的技术与成本瓶颈。具体来讲,加快氢能及燃料电池产业商业化步伐需要政策、规划、标准规范、技术等因素协同发力。 持续稳定的产业支持环境,配套相应的产业补贴,对早期氢能产业发展至关重要。国家应尽快启动氢能及燃料电池产业顶层设计,编写国家产业发展战略规划,制定产业发展实施方案,统筹规划氢能产业重点发展区域,明确产业链制、储、运、用环节的发展路径。技术方面,加强绿色低碳制氢、高效低成本燃料电池、氢压缩机、加氢机等产业链关键技术、核心零部件重点攻关,加快设备国产化,完善产业链标准规范。具体实施建议国家主导设立氢能科技重大项目,联合企业、高校科研院所,集中力量突破核心技术、材料、装备及关键零部件,打造自主技术、材料、设备生态链,进一步降低成本,推动产业健康快速发展。 展望未来绿色氢气制取、储运、加注与燃料电池技术突破以及氢能基础设施完善与普及,将激发氢能及燃料电池产业应用场景多元化与规模化应用,推动氢能在全球能源转型中担当更加重要的角色。

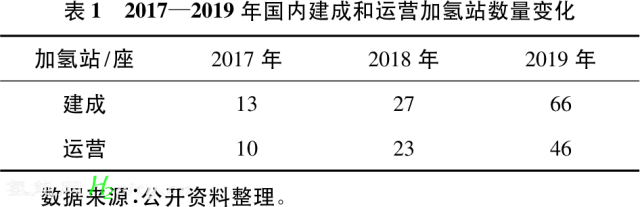

平台声明:该文观点仅代表作者本人,氢能网系信息发布平台,我们仅提供信息存储空间服务。

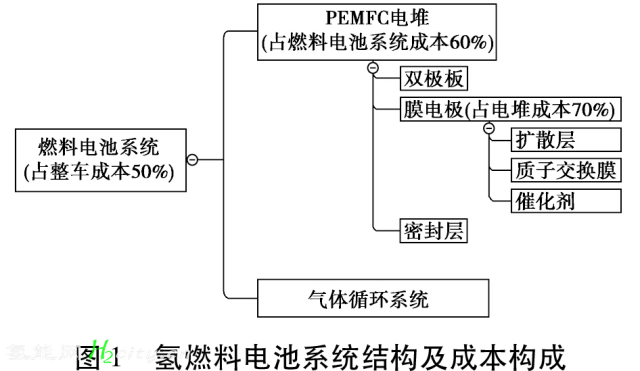

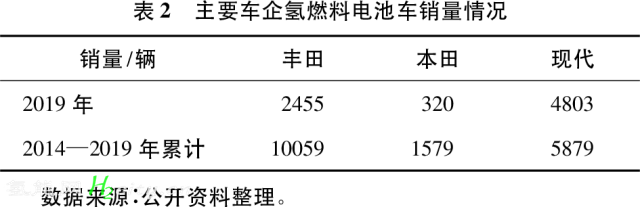

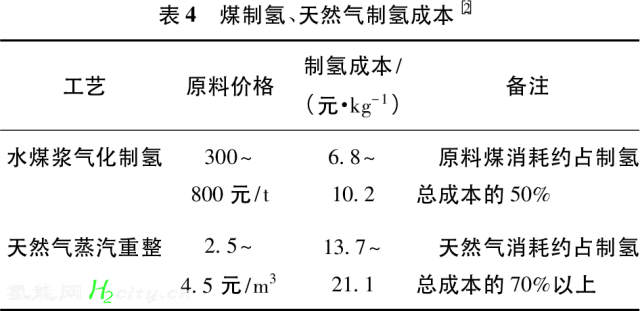

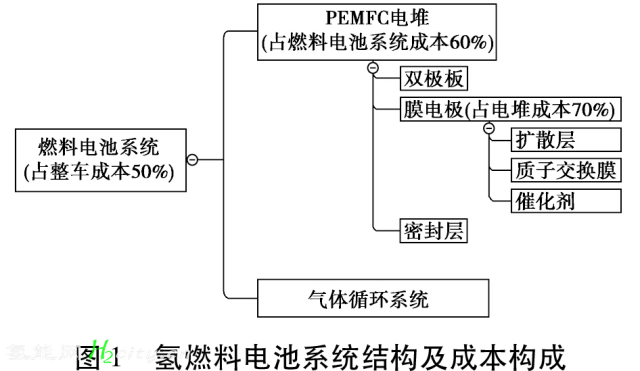

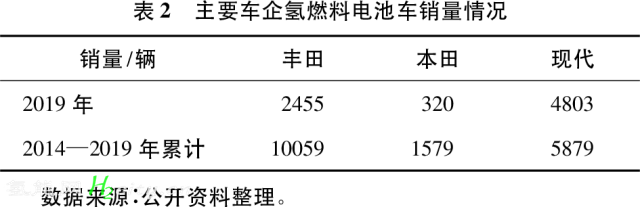

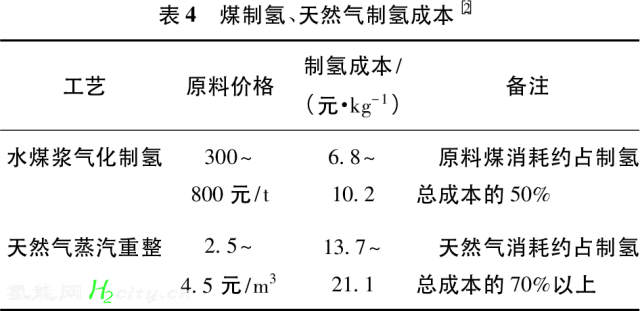

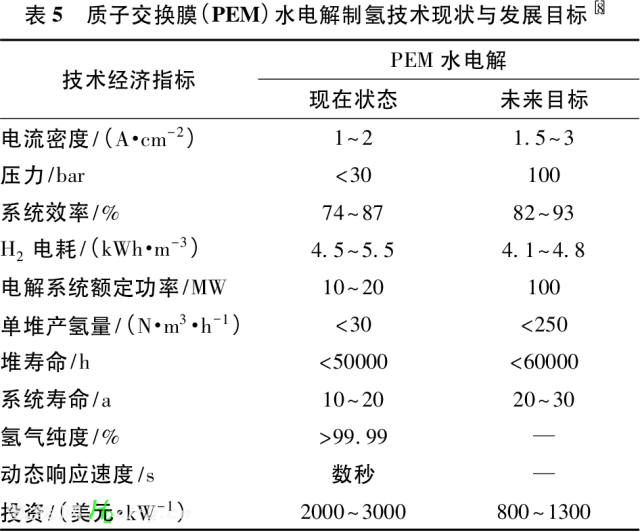

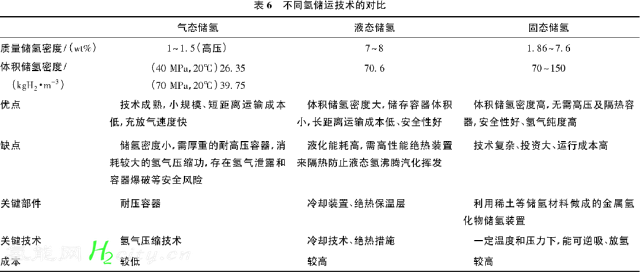

发表评论 取消回复