自《巴黎协定》发布以来,全球能源体系正从化石燃料为主向高效、可再生的低碳能源体系转型。氢气作为零碳的能源载体,正在得到越来越多的关注:根据国际氢能委员会《Hydrogen Scaling Up》报告,工业、交通、建筑供暖供电是氢能应用的重点领域,预测2050 年氢能约占全球能源需求的18%。当前,我国提出碳达峰、碳中和发展目标,在政策、资金等多因素叠加催化下,近几年国内加氢站等基础设施、产业链关键技术与装备得到发展,形成长三角、珠三角、京津冀等氢能产业热点区域。《中国氢能源及燃料电池产业白皮书(2019)》预测 2035 年氢能占国内终端能源总量 5.9%,加氢站数量1500座,燃料电池车保有量130万辆。

氢气来源广泛,热值高,清洁无碳,可储能、发电、发热,灵活高效,应用场景丰富,被认为是推动传统化石能源清洁高效利用和支撑可再生能源大规模发展的理想能源载体,备受各国青睐。国际氢能委员会预测2030 年全球氢气需求总量约为 14 EJ(艾焦),炼油化工、合成氨等行业的氢气需求量最大。氢气的来源分为工业副产氢、化石燃料制氢、电解水制氢等途径,差别在于原料的再生性、CO2 排放、制氢成本。

目前,世界上超过 95% 的氢气制取来源于化石燃料重整 ,生产过程必然排放 CO2;约 4%~5% 的氢气来源于电解水,生产过程没有 CO2 排放。制氢过程按照碳排放强度分为灰氢(煤制氢)、蓝氢(天然气制氢)、绿氢(电解水制氢、可再生能源)。氢能产业发展初衷是零碳或低碳排放,因此灰氢、蓝氢将会逐渐被基于可再生能源的绿氢所替代,绿氢是未来能源产业的发展方向。

水电解制氢的四种途径

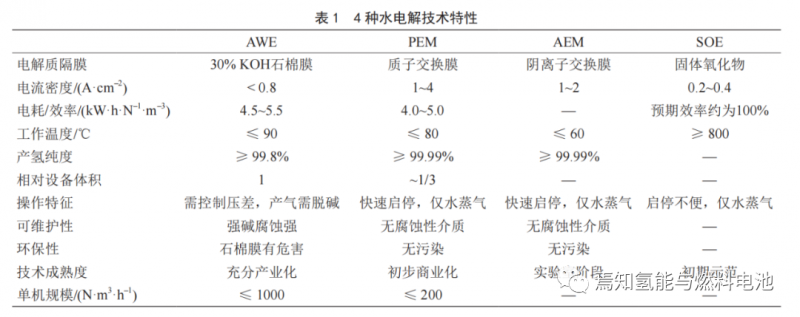

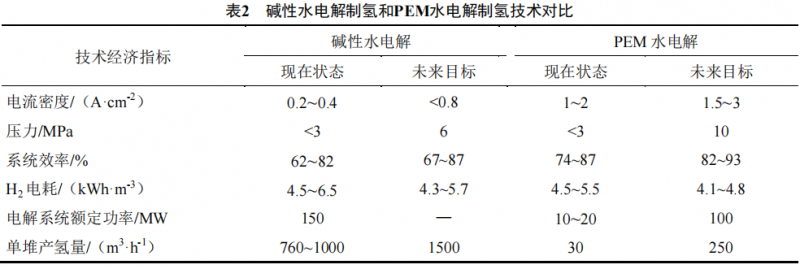

水电解制氢是指水分子在直流电作用下被解离生成氧气和氢气,分别从电解槽阳极和阴极析出。在技术层面,电解水制氢主要分为碱性水电解(AWE)制氢、固体聚合物PEM水电解,固体聚合物阴离子交换膜(AEM)水电解、固体氧化物(SOE)水电解。相关特性对比见表 1。其中,AWE 是最早工业化的水电解技术,已有数十年的应用经验,最为成熟;PEM 电解水技术近年来产业化发展迅速,SOE 水电解技术处于初步示范阶段,而 AEM 水电解研究刚起步。

从时间尺度上看,AWE 技术在解决近期可再生能源的消纳方面易于快速部署和应用;但从技术角度看, PEM 电解水技术的电流密度高、电解槽体积小、运行灵活、利于快速变载,与风电、光伏(发电的波动性和随机性较大)具有良好的匹配性。随着 PEM 电解槽的推广应用,其成本有望快速下降,必然是未来 5~10 a 的发展趋势。SOE、AEM 水电解的发展则取决于相关材料技术的突破情况。

1、碱性水电解制氢

碱性水电解制氢电解槽隔膜主要由石棉组成,起分离气体的作用。阴极、阳极主要由金属合金组成,如Ni-Mo合金等,分解水产生氢气和氧气。工业上碱性水电解槽的电解液通常采用KOH溶液,质量分数20%~30%,电解槽操作温度70~80℃,工作电流密度约

0.25A/cm2,产生气体压力0.1~3.0MPa,总体效率62%~82%。碱性水电解制氢技术成熟,投资、运行成本低,但存在碱液流失、腐蚀、能耗高等问题。水电解槽制氢设备开发是国内外碱性水电解制氢研究热点。

2、PEM 水电解制氢

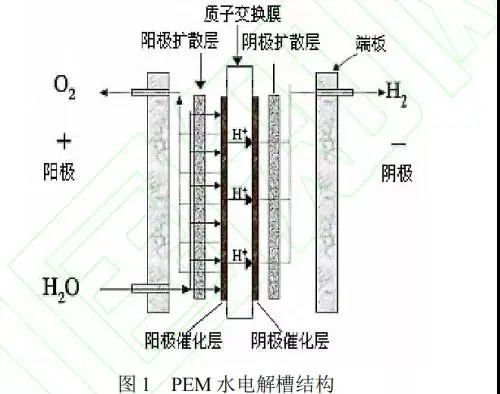

区别于碱性水电解制氢,质子交换膜(PEM)水电解制氢选用具有良好化学稳定性、质子传导性、气体分离性的全氟磺酸质子交换膜作为固体电解质替代石棉膜,能有效阻止电子传递,提高电解槽安全性。PEM水电解槽主要部件由内到外依次是质子交换膜、阴阳极催化层、阴阳极气体扩散层、阴阳极端板等。其中扩散层、催化层与质子交换膜组成膜电极,是整个水电解槽物料传输以及电化学反应的主场所,膜电极特性与结构直接影响PEM水电解槽的性能和寿命。

与AE制氢相比,PEM水电解制氢具有以下优点:(1)电流密度更高(>1A/cm2);(2)效率更高(74%~87%) ;(3)氢气体积分数更高(>99.99%);(4)产气压力更高(3~4 MPa);(5)动态响应速度更快,能适应可再生能源发电的波动性。

因此,它被认为是极具发展前景的水电解制氢技术。目前PEM水电解制氢技术已在加氢站现场制氢、风电等可再生能源电解水制氢、储能等领域得到示范应用并逐步推广。

过去5年电解槽成本已下降了40%,但是投资和运行成本高仍然是PEM水电解制氢亟待解决的主要问题,这与目前析氧、析氢电催化剂只能选用贵金属材料密切相关。为此降低催化剂与电解槽的材料成本,特别是阴、阳极电催化剂的贵金属载量,提高电解槽的效率和寿命,是PEM水电解制氢技术发展的研究重点。

3、 高温固体氧化物水电解制氢

不同于碱性水电解和PEM水电解,高温固体氧化物水电解制氢采用固体氧化物为电解质材料,工作温度800~1 000℃,制氢过程电化学性能显著提升,效率更高。

SOEC电解槽电极采用非贵金属催化剂,阴极材料选用多孔金属陶瓷Ni/YSZ,阳极材料选用钙钛矿氧化物,电解质采用YSZ氧离子导体,全陶瓷材料结构避免了材料腐蚀问题。高温高湿的工作环境使电解槽选择稳定性高、持久性好、耐衰减的材料受到限制,也制约SOEC制氢技术应用场景的选择与大规模推广。

目前SOEC制氢技术仍处于实验阶段。国内中国科学院大连化学物理研究所、清华大学、中国科技大学开展了探索研究。国外SOEC技术研究集中在美国、日本和欧盟,主要机构包括三菱重工、东芝、京瓷、爱达荷国家实验室、Bloom Energy、托普索等,研究聚焦在电解池电极、电解质、连接体等关键材料与部件以及电堆结构设计与集成。

4 、固体聚合物阴离子交换膜水电解

AEM 水电解研究刚起步。在过去的几年中,已经开发出用于电化学装置的聚合物阴离子交换膜(AEM),使用AEM进行碱性电解可提供PEM和液体电解质循环碱性电解的优势。 (1)AEM电解器使用non-PGM催化剂;(2)纯水或低浓度的碱性溶液可用作电解质,而不是浓碱性电解质;(3)高导电性和薄型AEM提供低欧姆损耗,可比与PEM相比;(4)CO2和AEM之间的相互作用低,并且基于膜的设计允许差异操作并减小电解槽的尺寸和重量。

中科院大连化物所电解水制氢最新进展

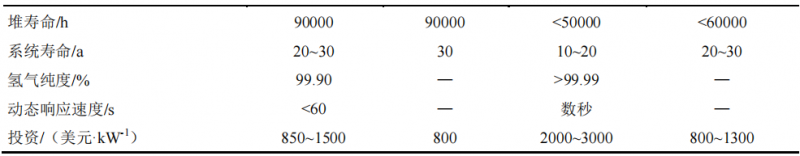

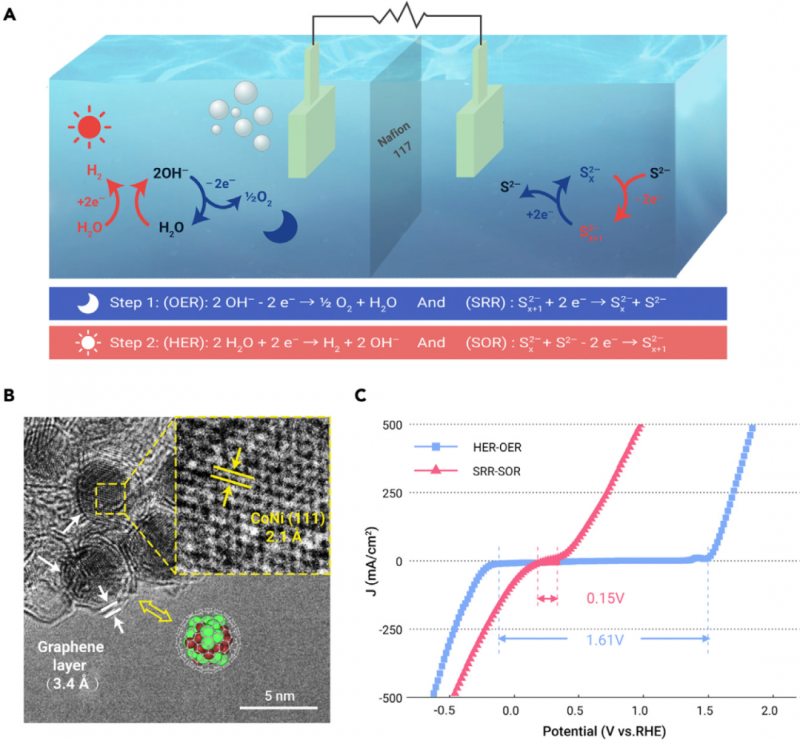

解耦电解水是一种具有潜力的削峰填谷策略,可以将用电低谷期的过剩电力利用起来,在用电高峰期实现氢气的低能耗制备。这一策略可以缓解电力生产与消耗之间存在的时空不平衡,对实现电能的高效利用具有重要意义。

近日,中国科学院大连化学物理研究所研究员邓德会团队提出以石墨烯封装钴镍颗粒的铠甲催化剂为电极,以多硫化物离子为氧化还原介质,构建电解水解耦装置。此装置在用电低谷期将过剩电力储存为还原态多硫化物离子的化学能,在用电高峰期氧化多硫化物离子,实现氢气的低能耗制备。在电流密度为100 mA/cm2的恒电流测试中,该产氢解耦装置的总电位仅为0.82 V,是目前报道的解耦装置的最低值。相比于直接全解水,该装置有效降低制氢电位1.24 V,可节约高峰期产氢用电60.2%。在铠甲催化剂的高效催化下,解耦装置在500 mA/cm2的大电流密度下持续稳定产氢500小时,展现出高达2.5×105mAh/cm2的产氢容量。

解耦电解水制氢原理图

PEM 水电解槽采用 PEM 传导质子,隔绝电极两侧的气体,避免 AWE 使用强碱性液体电解质所伴生的缺点。PEM 水电解槽以 PEM 为电解质,以纯水为反应物,加之 PEM 的氢气渗透率较低,产生的氢气纯度高,仅需脱除水蒸气;电解槽采用零间距结构,欧姆电阻较低,显著提高电解过程的整体效率,且体积更为紧凑;压力调控范围大,氢气输出压力可达数兆帕,适应快速变化的可再生能源电力输入。因此,PEM 电解水制氢是极具发展前景的绿色制氢技术路径。

也要注意到,PEM 水电解制氢的瓶颈环节在于成本和寿命。电解槽成本中,双极板约占 48%,膜电极约占 10%。当前 PEM 国际先进水平为:单电池性能为 2 A·cm–2@2 V ,总铂系催化剂载量为 2~3 mg/cm2 ,稳定运行时间为 6×104 ~8×104 h,制氢成本约为每千克氢气 3.7 美元。降低 PEM 电解槽成本的研究集中在以催化剂、PEM 为基础材料的膜电极,气体扩散层,双极板等核心组件。

1、电催化剂

由于 PEM 电解槽的阳极处于强酸性环境(pH≈2)、电解电压为 1.4~2.0 V,多数非贵金属会腐蚀并可能与 PEM 中的磺酸根离子结合,进而降低 PEM 传导质子的能力。PEM 电解槽的电催化剂研究主要是 Ir、Ru 等贵金属 / 氧化物及其二元、三元合金 / 混合氧化物,以钛材料为载体的负载型催化剂。

按照技术规划目标,膜电极上的铂族催化剂总负载量应降低到 0.125 mg/cm2 ,而当前的阳极铱催化剂载量在 1 mg/cm2 量级,阴极 Pt/C 催化剂的 Pt 载量约为 0.4~0.6 mg/cm2 。意大利研究团队制备的 Ir0.7Ru0.3Ox 催化剂在阳极催化剂总载量为 1.5 mg/cm2 时,电解池性能可达 3.2 A·cm–2@1.85 V。Giner 公司研究团队制备出的 Ir0.38/WxTi1-xO2 催化剂在 Ir 载量为 0.4 mg/cm2 时的全电池性能达到 2 A·cm–2@1.75 V,Ir 用量仅为传统电极的 1/5。

Ru 的电催化析氧活性高于 Ir,但稳定性差;通过与 Ir 形成稳定合金可提高催化剂的活性与稳定性。中国科学院大连化学物理研究所制备的 Ir0.6Sn0.4 催化剂,在全电解池测试中的性能为 2 A·cm–2@1.82 V;IrSn 可形成稳定的固溶体结构,与 Sn 形成合金的过程提高了 Ir 的分散性,有助于降低 Ir 载量。

美国可再生能源国家实验室、Giner 公司合作研发了多种金属有机框架(MOF)材料催化剂,价格仅为传统催化剂的 1/20,其中 Co-MOFG-O 催化剂在 0.01 A/cm2 下的过电位为 1.644 V(vs. RHE),在半电池衰减实验中的性能优于传统 Ir 催化剂,但尚未开展全电池测试。

受限于 PEM 水电解制氢的酸性环境、阳极高电位、良好导电性等要求,非贵金属催化剂或非金属催化剂的研发难度较大,预计一定时期内实际用于大规模电解槽的催化剂仍以 Ir 为主。未来降低制氢成本、减少贵金属催化剂用量的更好方法是研发超低载量或有序化膜电极。

2 、隔膜材料

在 PEM 方面,目前常用的产品有杜邦公司 Nafion 系列膜、陶氏化学 Dow 系列膜、旭硝子株式会社 Flemion 系列膜、旭化成株式会社 Aciplex-S 系列膜、德山化学公司 Neosepta-F 等。Giner 公司研发的 DSMTM 膜 [8] 已经规模化生产,相比 Nafion 膜具有更好的机械性能、更薄的厚度,在功率波动与启停机过程中的尺寸稳定性良好,实际电解池的应用性能较优。

为进一步提高 PEM 性能并降低成本,一方面可采用增强复合的方案改善 PEM 的机械性能,有利于降低膜的厚度;另一方面,可通过提高成膜的离子传导率来降低膜阻和电解能耗,有利于提高电解槽的整体性能。国产 PEM 产品进入了试用阶段。

3 、膜电极

PEM 电解水的阳极需要耐酸性环境腐蚀、耐高电位腐蚀,应具有合适的孔洞结构以便气体和水通过。受限于 PEM 电解水的反应条件,PEM 燃料电池中常用的膜电极材料(如碳材料)无法用于水电解阳极。3M 公司研发了纳米结构薄膜(NSTF)电极 ,阴阳两极分别采用 Ir、Pt 催化剂,载量均为 0.25 mg/cm2 ;在酸性环境及高电位条件下可以稳定工作,表面的棒状阵列结构有利于提高催化剂的表面分散性。Proton 公司采用直接喷雾沉积法来减少催化剂团聚现象,将载量 0.1 mg/cm2 的 Pt/C 和 Ir,载量 0.1 mg/cm2 的 IrO2 沉积在 Nafion117 膜上;单电解池的应用性能与传统高催化剂载量电解池相似(1.8 A·cm–2@2 V),在 2.3 V 电压下稳定工作 500 h。

改善集流器的性能也可提高电解槽性能。美国田纳西大学研究团队在钛薄片上用模板辅助的化学刻蚀法制备出直径小于 1 mm 的小孔,阳极集流器的厚度仅为 25.4 μm;相关集流器用于 PEM 水电解阴极,电解性能为 2 A·cm–2@1.845 V,阴极 Pt 催化剂载量仅为 0.086 m/cm2 。

双极板及流场占电解槽成本的比重较大,降低双极板成本是控制电解槽成本的关键。在 PEM 电解槽阳极严苛的工作环境下,若双极板被腐蚀将会导致金属离子浸出,进而污染 PEM,因此常用的双极板保护措施是在表面制备一层防腐涂层。Lettenmeier 等在不锈钢双极板上用真空等离子喷涂方式制备 Ti 层以防止腐蚀,再用磁控溅射方式制备 Pt 层以防止 Ti 氧化引起的导电性降低;进一步研究发现,将 Pt 涂层换成价格更低的 Nb 涂层,可维持相似的电解池性能,且电解池可稳定运行超过 1000 h 。美国田纳西大学研究团队采用增材制造技术,在阴极双极板上制作出厚度为 1 mm 的不锈钢材料流场,在上面直接沉积一层厚度为 0.15 mm 的网状气体扩散层;该单电池阴极阻抗极小,电池性能高达 2 A·cm–2@1.715 V,但仍需要表面镀金以提高稳定性。此外,美国橡树岭国家实验室、韩国科学技术研究院等机构也开展了系列化的 PEM 电解槽用双极板研发工作 。

5 、电解槽稳定性

2003 年,Proton 公司完成了 PEM 电解槽持续运行试验(>6×104 h),衰减速率仅为 4 μV/ h。欧洲燃料电池和氢能联合组织提出的 2030 年技术目标,要求电解槽寿命达到 9×104 h,持续工作状态下的衰减速率稳定在 0.4~15 μV/h。许多研究团队着力探索 PEM 电解槽中各部件的衰减机理,发现催化剂和膜的脱落、水流量变化、供水管路腐蚀等会导致欧姆阻抗提高,膜电极结构被破坏后会诱发两侧气体渗透并造成氢气纯度降低,温度 / 压力变化、电流密度和功率负载循环也会影响部件衰减速率。中国科学院大连化学物理研究所对 PEM 电解槽进行了 7800 h 衰减测试,发现污染主要来自于水源和单元组件的金属离子;完成了供水量、电流密度变化对 PEM 电解槽性能的影响分析。法国研究人员建立了 46 kW 电解槽模型,预测了功率波动工况下的工作情况,在温度较高、压力较低时,电解槽效率达到最高并可更好适应功率波动。

在推广应用层面,我国 PEM 电解水制氢技术正在经历从实验室研发向市场化、规模化应用的阶段变化,逐步开展示范工程建设,如国网安徽省电力有限公司的兆瓦级氢能示范工程将于 2021 年年底建成投产。中国科学院大连化学物理研究所、阳光电源股份有限公司共同建立的 PEM 电解水制氢联合实验室,针对 PEM 电解水技术产业化的关键问题,如廉价催化剂的活性与稳定性、膜渗透性、膜电极结构等开展研究攻关;针对双极板、扩散层等,发展高电流密度与高电压条件下的廉价抗腐蚀镀层技术,着力提高电解效率、降低综合成本。

电解水制氢的市场进展

在市场化进程方面,碱水电解(AWE)作为最为成熟的电解技术占据着主导地位,尤其是一些大型项目的应用。AWE 采用氢氧化钾(KOH)水溶液为电解质,以石棉为隔膜,分离水产生氢气和氧气,效率通常在 70%~80%。一方面,AWE 在碱性条件下可使用非贵金属电催化剂(如 Ni、Co、Mn 等),因而电解槽中的催化剂造价较低,但产气中含碱液、水蒸气等,需经辅助设备除去;另一方面, AWE 难以快速启动或变载、无法快速调节制氢的速度,因而与可再生能源发电的适配性较差。我国 AWE 装置的安装总量为 1500~2000 套,多数用于电厂冷却用氢的制备,国产设备的最大产氢量为 1000 Nm3 /h。国内代表性企业有中国船舶集团有限公司第七一八研究所、苏州竞立制氢设备有限公司、天津市大陆制氢设备有限公司等,代表性的制氢工程是河北建投新能源有限公司投资的沽源风电制氢项目(4 MW)。

由于 PEM 电解槽运行更加灵活、更适合可再生能源的波动性,许多新建项目开始转向选择 PEM 电解槽技术。过去数年,欧盟、美国、日本企业纷纷推出了 PEM 电解水制氢产品,促进了应用推广和规模化应用,Proton Onsite、Hydrogenics、Giner、西门子股份公司等相继将 PEM 电解槽规格规模提高到兆瓦级。其中,Proton Onsite 公司的 PEM 水电解制氢装置的部署量超过 2000 套(分布于 72 个国家和地区),拥有全球 PEM 水电解制氢 70% 的市场份额,具备集成 10 MW 以上制氢系统的能力;Giner 公司单个 PEM 电解槽规格达 5 MW,电流密度超过 3 A/cm2 ,50 kW 水电解池样机的高压运行累计时间超过 1.5×105 h。

根据高工产研氢电研究所(GGII)统计显示,2020年中国新投资制氢项目约23个。其中电解水制氢项目7个,占比30%。 在“双碳”目标下,GGII预测电解水制氢规模在未来几年将呈快速上涨趋势。就今年上半年而言,宣布投建电解水制氢项目的就有晶科能源、亿利集团、天合光能、协鑫集团等。

此外,根据势银能链整理,2021年上半年度国内水电解制氢典型项目的最新进程有:

(1)光伏企业隆基布局电解水制氢设备项目:2021年5月,隆基股份与无锡高新区签署隆基新型氢能装备项目。该项目为隆基股份下设西安隆基绿能创投管理有限公司投资建设,利用隆基最新研发技术,在无锡建设电解水制氢设备基地,预计到2022年底将达到年产1.5GW氢能装备的能力。2021年6月,隆基氢能总部项目签约落地。该项目计划投资3亿元,成立西安隆基氢能科技有限公司作为电解水制氢设备项目总部。项目规划面积约1.5万平方米,初期达到年产500MW,100台1000Nm³/h碱式电解设备的能力,通过5-10年产能扩大到1万台。

(2)协鑫携手中外企业共同推进可再生能源制氢:2021年6月,协鑫集团分别与西门子(中国)有限公司、东芝(中国)有限公司、中船派瑞氢能科技有限公司、国家电投集团北京绿氢科技发展有限公司代表签署了战略合作协议。根据战略协议,协鑫集团将与上述中外合作方发力科技创新,聚焦可再生能源制氢以及绿氢在工业、能源和交通领域的多场景应用展开多项合作。

(3)全球最大电解水制氢项目投产:2021年4月,宝丰能源“国家级太阳能电解水制氢综合示范项目”在宁夏宁东能源化工基地正式投产。据了解,该项目包括有20万千瓦光伏发电装置及产能为每小时2万标方的电解水制氢装置,是全球单厂规模最大、单台产能最大的电解水制氢项目。此外,该项目还引进了单套产能1000标方/小时的电解槽以及气体分离器、氢气纯化等装置系统。

(4)延庆氢能产业园二期项目开工:2021年4月,延庆氢能产业园二期项目正式开工。据了解,延庆氢能产业园二期项目由中国电力国际发展有限公司与延庆区政府共同建设,主要建设氢气检测实验室以及绿电电解水制氢装置研发平台。该项目建成后,最大日制氢能力可达2.8吨,并具备70MPa加氢能力,可为冬奥会150辆氢燃料电池车的示范运营提供氢气源。

(5)PEM电解水制氢技术研发中心揭牌成立:2021年3月,上海电气电站集团与大连化物所正式揭牌成立PEM电解水制氢技术研发中心,并签署了“兆瓦级模块化高效PEM电解水制氢装备及系统开发”项目合作协议。据了解,此次双方合作,将加速上海电气电站集团在电解水制氢领域技术进步与产业布局,推进先进制氢技术产业化示范。

平台声明:该文观点仅代表作者本人,氢能网系信息发布平台,我们仅提供信息存储空间服务。

发表评论 取消回复