作者:孙瑞晓

金龙联合汽车工业(苏州)有限公司,江苏 苏州 215000)

2022年3月,我国首个国家层面的氢能产业发展中长期规划《氢能产业发展中长期规划(2021—2035年)》发布,要求燃料电池汽车的保有量在2025年要达到五万辆,在国家政策保障下,燃料电池汽车特别是自卸汽车等运营场景具有很大的潜力。

本文在深入研究目前氢燃料电池、储氢系统、电机、电池动力系统相关部件的性能和成本的基础上,考虑车辆使用场景,运用Cruise软件建立整车仿真计算模型,对动力系统部件进行参数确定和选型,并进行了动力系统的布置。

1 整车总体设计方案

1.1 总体设计要求

主要针对城市建筑工地开发31 t氢燃料电池自卸汽车,采用8×4驱动形式,建筑工地道路复杂,坑多,弯多,湿滑,且坡度大,对车辆综合性能要求很高,目前加氢站距离作业地点较远,卸货距离按单程40 km,每日来回3班计算。

总体设计需满足以下要求:

(1)设计最高车速≥85 km/h,限速85 km/h;最大爬坡度≥50%;

(2)综合续航里程大于250 km~300 km;

(3)考虑自卸车使用环境恶劣,部件特别是电器件布置尽可能离地距离超过1 m,1 m以内的部件需考虑防水问题;

(4)整车运营时一般限速60 km/h,常用车速为30 km/h~50 km/h,新能源动力系统匹配时考虑此车速区间内的整车经济性、动力性;

(5)提高整车可靠性、安全性。

1.2 主要技术参数

根据使用场景及整车设计要求,31 t氢燃料电池自卸汽车整车主要技术参数如表1所示。

2 动力系统参数匹配

2.1 动力系统基本构型及能量控制策略

基于目前燃料电池反应堆额定功率、响应速度,电池充放电倍率等因素,研究车辆燃料电池动力构型如图1所示,采用了电电混合高压系统,系统主要包括氢燃料电池系统、驱动电机及电机控制器、电池及电池管理系统、电动真空泵、直流转直流(DC/DC)转换器、电动空调、助力转向泵、电除霜、电机冷却液泵和整车控制器组成,动力源由动力电池系统提供,整车控制器通过识别车辆状态信息及驾驶员操作意图,控制电机及电动附件实现车辆加减速、制动、转向等车辆运行。

车辆能量控制的策略核心思路为减少燃料电 池功率调节频率,减少开关机频率,动力电池尽量工作在高寿命区间,同时需要考虑电池的充放电倍率区间及电池温度与充放电倍率的关系,目前电池的荷电状态(State of Charge, SOC)控制循环如图2所示。

当SOC在0%~50% 时,燃料电池目标功率为60 kW,15%的滞回处理;当SOC在50%~60%时, 燃料电池目标功率为30 kW或60 kW,滞回区间;当SOC 在65%~85%时,燃料电池目标功率为30 kW,15%的滞回处理;当SOC 在85%~95%时,燃料电池目标功率为10 kW或30 kW,滞回区间;当SOC>95%时,燃料电池关机。

2.2 电机选型及后桥速比匹配

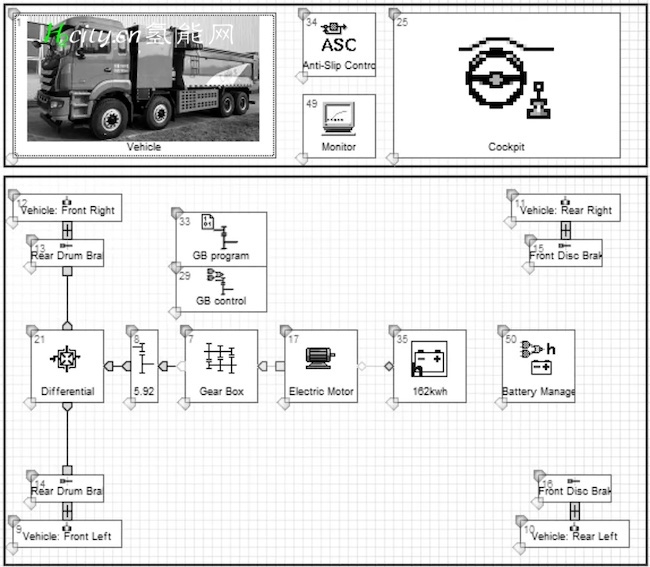

根据经验,选择AB两款电机进行计算,其电机参数对比如表2所示。考虑后桥供应商能提供的速比,初选后桥速比为5.92和6.73。利用AVL Cruise软件,搭建车辆的经济性、动力性仿真模型,如图3所示,整车总质量按3.5×10kg和超载5×10kg分别计算,仿真对比结果如表3所示,最大爬坡度按电机转矩计算,未考虑轮胎打滑和其他新能源部件功率问题。

综合考虑动力性、经济性、电机成本,最终电机选用A型永磁同步电机,匹配6.73速比。

2.3 动力电池参数匹配

根据2.2仿真计算结果,车速为20 km/h,坡度为18%时所需功率最大,为357 kW。考虑车辆的通过性和整车布置,只能安装4箱动力电池,结合动力电池厂家提供的电池型号,单回路电池组最大系统功率无法满足整车需要。从现有产品中选择,满足4箱安装空间,电量符合,功率性满足,初选两组电池方案162 kWh和100.91 kWh。

纯电动模式下电池电量决定续航里程,根据使用工况,需满足SOC为60%,续驶里程大于50 km。

式中,为纯电动模式下最低电池电量;为每公量耗电量,取值1.70 kWh/km。

根据整车对峰值电源放电功率和续航要求,确定动力电池参数如表4所示。

2.4 氢燃料电池及供氢系统匹配

氢燃料电池自卸汽车在稳定时速行驶时,氢燃料电池提供驱动力则能耗较低,本车选用氢燃料电池额定输出功率为113 kW,工作环境温度范围为-30℃~45 ℃,设计寿命大于1 000 h。

氢能电能转化率可以根据氢燃料电池电堆运行效率确定为

式中,为氢耗与电耗转化率;等于1.2×10kJ/kg(H的低位热值);为燃料电池电堆效率。此车匹配的燃料电池电堆效率为50%,得出为

16.6 kWh/kg。

根据仿真计算结果,百公时电耗为241.72 kWh,根据整车续驶里程要求及氢耗电耗转化率,可以计算出整车载氢量至少为45.56 kg,一般氢瓶的压力为35 MPa,确定采用9个210 L氢瓶。

3 动力系统布置

氢燃料电池自卸汽车底盘布置难点在新能源相关部件,主要包括氢燃料电池系统、储氢系统、动力电池、电机、电控系统、冷却系统(Auto Temperature Control System, ATS)、打气泵、电池空调的布置,将以上系统按功能及布置位置划分为五大模块,如图4所示,包括(1)驾驶室下方的氢燃料电池模块;(2)驾驶室后方布置储氢及控制模块;(3)二三轴间车架两侧布置分装模块;(4)电机驱动模块;(5)传统底盘部件。

本车总布置方案是在31 t氢燃料自卸汽车底盘上实现模块化设计。合理利用底盘空间,燃料电池布置在原发动机位置,底盘更改量小。各模块互相独立,可便于快速拓展到其他车型。储氢系统布置在驾驶室后方,使用储氢总量达到9×210 L,且便于拓展其它品牌结构的氢瓶。动力电池在氢瓶下方布置两块电池、二三轴之间右侧布置两块电池,使动力电池的总容量达到162 kWh。电机冷却系统、打气泵、电池冷却系统布置在二三轴左侧形成模块,可以提前分装,提高生产制造效率。动力系统采用中置后驱方式,驱动电机布置在二三轴之间,车架中间,传动轴与后桥连接。

4 结语

针对31 t氢燃料电池自卸汽车设计尚无成熟方案,综合考虑整车使用场景及整车性能指标,兼顾相关部件的性能和成本。本文介绍了氢燃料电池自卸汽车总体设计方案,动力系统匹配设计包括控制系统组成架构、电机及速比选型、动力电池选型、氢燃料电池及供氢系统匹配,动力系统布置。

平台声明:该文观点仅代表作者本人,氢能网系信息发布平台,我们仅提供信息存储空间服务。

发表评论 取消回复